La prima rivoluzione industriale ebbe inizio in Inghilterra alla fine del 700 con la macchina a vapore: dopo ci fu la seconda alla fine dell’800 con l’elettricità, la chimica, il petrolio. Infine si arrivò alla terza rivoluzione digitale con l’elettronica, l’informatica e internet.

La stampa 3D viene considerata come l’inizio della quarta rivoluzione industriale, perché darebbe la possibilità all’utente finale di creare oggetti reali, partendo da progetti realizzati con software di modellazione 3D.

L’utente finale diventa così sia produttore (producer) che consumatore (consumer) degli stessi oggetti che egli crea, ponendo inoltre le basi di un modello economico incentrato sull’auto-produzione e i prosumer.

Il primo a farsi portavoce di questo cambiamento epocale fu il direttore del magazine Wired, Chris Anderson, che nel 2010 intitolò un suo saggio: “Gli atomi sono i nuovi bits”. In realtà Anderson prese spunto dal nome del laboratorio del Mit di Neil Gershenfeld: “Center for bits and atoms”.

Nel 2003 Gershenfeld aveva tenuto un corso di lezioni intitolato: “Come produrre (praticamente) qualsiasi cosa” in cui insegnava ai suoi studenti a realizzare circuiti elettronici (PCB), a programmare micro-controllori, ad usare macchine utensili e altri strumenti. Da questa esperienza sarebbero nati i FabLab (Fabrication Laboratory), il perfetto connubio fra produzione industriale e quella personale.

Sono più di trent’anni che in fabbrica si utilizzano strumenti simili alla stampante 3D, ma la vera rivoluzione arrivò nel 2005 quando il matematico Adrian Bowyer lanciò il progetto RepRap con l’intento di realizzare una macchina per la prototipazione rapida a basso costo e realizzabile da chiunque.

Parallelamente si lavorò alla creazione di un software che convertisse un file con estensione .STL ,contenente un oggetto 3D, in una serie di istruzioni comprensibili a una macchina a controllo numerico (CNC) come le stampanti 3D.

Nel 2009 Bre Prettis, partendo dai risultati del gruppo RepRap, realizzò con i suoi due soci Zack Smith e Adam Mayer: Cupcake CNC.

Una stampante 3D open source che costava solo mille dollari, con la speranza che ben presto sarebbe diventata un oggetto-anonimo alla pari di una stampante tradizionale.

Il designer italiano Achille Castiglioni, in un suo pensiero, definì l’oggetto-anonimo come:

quell’oggetto che ogni giorno utilizziamo senza sapere chi lo abbia progettato , e senza che ce ne accorgiamo entra a far parte della nostra vita.

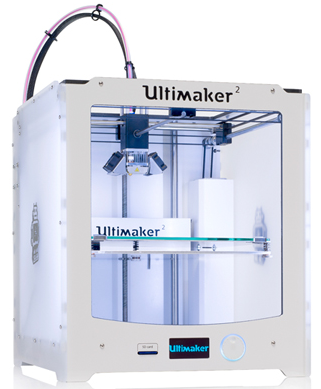

Scelta della stampante

Quando realizziamo un progetto con Solidworks dobbiamo sempre tener conto anche dei limiti tecnici imposti dalla stampante come la dimensione dell’oggetto, che non può essere superiore al volume della camera della stampante.

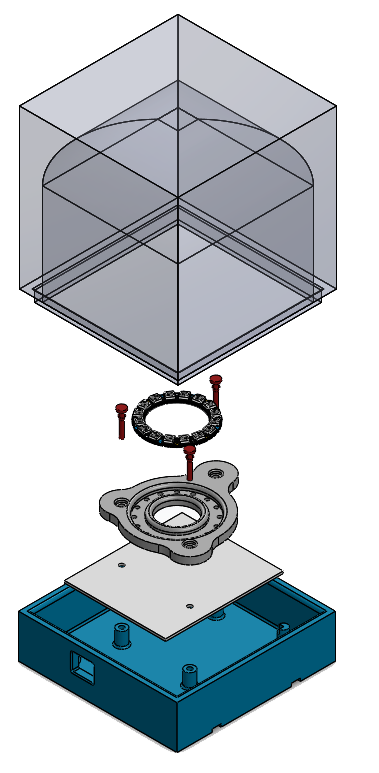

La mood-lamp ha un volume di 110*110*140 mm quindi la stampante più indicata era la Ultimaker 2 che abbiamo in laboratorio al WitLab con un volume di stampa di 230*224*205 mm e una risoluzione da 60 a 300 micron.

La Ultimaker utilizza un sistema di stampa a filamenti fusi (FFF) che come procedimento equivale a quello a estrusione del materiale (FDM) sviluppato ,alla fine degli anni 80′ , da Scott Crump che ebbe l’intuizione di far passare il filamento all’interno di un estrusore che lo fonde e provvede a depositarlo sul piano della stampante per formare lo strato.

Scott, però, era stato influenzato dal lavoro di Charles Hull che impilando, strato su strato (slices ) dei laminati molto sottili utilizzando per i rivestimenti una resina sintetica allo stato liquido, era riuscito a creare un oggetto 3D. Ha poi sfruttato la luce a raggi ultravioletti per fissarne i diversi strati in un’unica forma.

Il vantaggio del sistema FFF, che lo ha reso il più utilizzato, è il basso costo di acquisto della stampante 3D, ma anche del materiale.

Inoltre il piatto di stampa riscaldato (hotbed) della Ultimaker, grazie al calore generato, fa aderire i primi strati impedendo che si raffreddino troppo velocemente. Così facendo il nostro oggetto non si staccherà dal piano o si deformerà dal sollevamento degli angoli della base di appoggio (warping).

Scelta del materiale

La personalizzazione è uno degli aspetti più rilevanti per quanto riguarda la stampa 3D perché si possono ottenere prodotti su misura sia nella forma che nei colori, ma anche nei materiali.

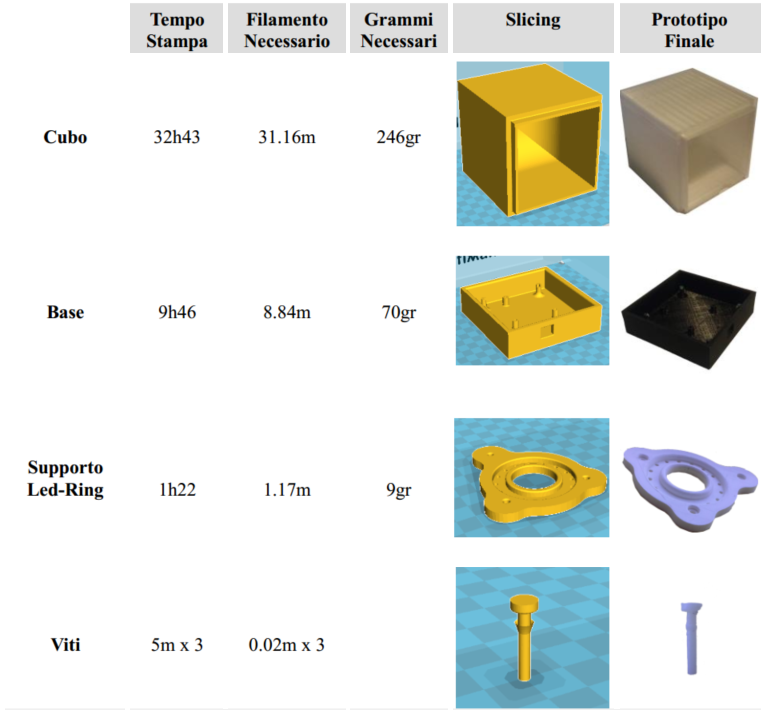

Il colore del filamento scelto per il cubo in modo da avere un effetto di trasparenza tra il led-ring e la mood-lamp è il PLA (Polylactic Acid ), un materiale termoplastico biodegradabile ricavato da risorse rinnovabili e per questo

eco-friendly. Inoltre, avendo un basso coefficiente di dilatazione termica non presenta particolari problemi di warping.

Il fatto che non sia del tutto trasparente, ma opaco, permette un certo grado di diffusione della luce amplificata dalla struttura interna ad alveare del cubo.

Per la base della mood-lamp è stato scelto il PLA nero che crea il giusto distacco con il cubo; invece, per il supporto al led-ring e le viti il colore bianco.

Cura 3D Printing Slicing

Lo slicing è il passaggio intermedio tra la modellazione e la stampa 3D perché si occupa di suddividere il nostro disegno in strati bidimensionali che verranno stampati.

Il software di slicing permette quindi di convertire il nostro modello, esportato da Solidworks con estensione .STL, in istruzioni G-code comprensibili al controllo numerico (NC) della stampante.

Il software scelto è Cura che è sviluppato dalla stessa ditta produttrice della stampante che abbiamo utilizzato; quindi, ci basterà selezionare come profilo di stampa la Ultimaker 2. Così facendo avremmo tutte le impostazioni predefinite già pronte.

G-Code

Il G-Code è un linguaggio che viene utilizzato nella maggior parte delle macchine utensili a controllo numerico (NC), sia che si tratti di una fresa, di un tornio o di una stampante 3D.

Le macchine a controllo numerico, come ci ricorda Jeremy Rifkin nel saggio “La fine del lavoro” (2002), rappresentano il primo tentativo di automatizzare alcune attività del processo produttivo di una fabbrica con l’utilizzo di computer.

Questo significava eliminare le operazioni manuali, ridurre l’intervento umano e produrre un manufatto in modo rapido, di alta qualità a basso costo e in serie.

Il primo esemplare di macchina a controllo numerico risale al 1952 quando alcuni ricercatori del MIT collegarono uno dei primi computer a una fresatrice.

L’idea però era nata 5 anni prima dagli ingegneri John T. Parsons (1913-2007) e Frank Stulen (1921-2010) che usavano dati in coordinate numeriche per muovere una fresatrice per la realizzazione delle pale degli elicotteri.

Una volta che il software di slicing suddivide il nostro oggetto in layers vengono create una serie di istruzioni G-Code, che non sono altro che coordinate numeriche, sul movimento dell’augello della stampante sugli assi X e Y, ma anche l’avanzamento e la ritrazione del filamento e la quantità da depositarne in ogni layer.

Il movimento sull’asse Z, invece, avviene solo nel passaggio tra un layer e il successivo.

Assemblaggio del prototipo finale

Lo psicologo e ingegnere Donald A. Norman , nell’ormai classico “La caffettiera del masochista” (1988), scrive che all’interno del processo di product development

il progetto viene messo alla prova, si scoprono e si modificano problemi e difetti, e poi viene continuamente riesaminato e rimodificato fino all’esaurimento di tempo, energie e risorse.

La modellazione con SolidWorks e l’impiego della stampante 3D mi ha permesso di avere più cicli iterativi e incrementali fino ad arrivare al prototipo finale.

Norman, riprendendo le parole di un progettista, ci ricorda che di solito ci vogliono cinque o sei tentativi prima di indovinare un prodotto. La cosa può essere accettabile in un prodotto già lanciato, ma pensa un po’ che cosa vuol dire in uno nuovo.

Il vantaggio di ottenere in breve tempo un modello fisico con un’elevata qualità, di un prodotto nuovo consente al designer , ma anche all’utente finale, un’analisi preliminare del prodotto.

Al giorno d’oggi infatti molte aziende si avvalgono di focus-group per valutare i prototipi riducendo non solo i costi di sviluppo, ma anche il time-to-market.

Grazie al rapid-prototyping è stato quindi possibile ottimizzare il processo di sviluppo del prodotto che si è concluso con l’assemblaggio delle parti stampante con i componenti elettronici.

Bibliografia

[1] Norman Donald, La caffettiera del masochista,Giunti Editore ,Firenze, 1988

[2] B.Maiocchi, M.Rossi, Manuale delle macchine utensili, Tecniche Nuove, 2002

[3] Jeremy Rifkin, La fine del lavoro, Mondadori, Milano, 2002

[4] Norman Donald, Emotional design,Apogeo,Milano, 2004

[5] Chris Anderson, Makers:The New Industrial Revolution, Random House 2012

[6] Bill Buxton,Sketching the User Experience: the workbook, Elsevier, 2012

[7] Jeremy Rifkin, La terza rivoluzione industriale, Mondadori, Milano, 2012